纳米纤维革新:防弹装备的未来材料选择

防弹(爆)装备的革新之路,正引领着轻便、薄型与高强度的未来。得益于高性能纤维,例如对位芳香族聚酰胺纤维(p-ARF)和超高分子量聚乙烯纤维(UHMWPEF)的引入,这些装备在柔性、轻便性、薄型化以及强度方面都取得了显著进展。而近年来,纳米纤维如石墨烯及其纤维、碳纳米管及其纤维以及氧化铝纤维等在防弹防爆领域的应用也备受瞩目。研究显示,这些纳米纤维与传统的防弹纤维相结合,能够进一步提升装备的整体性能。

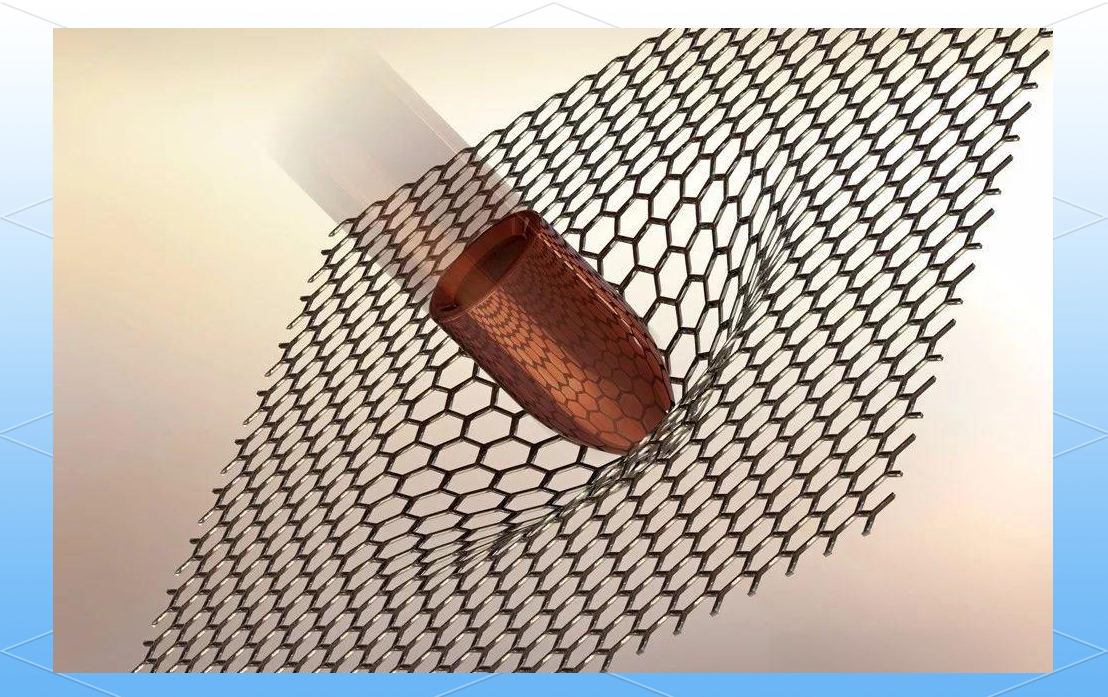

石墨烯,这种平面厚度近乎原子级的材料,其性能可由研究人员精确控制和驾驭。

在国防威胁降低局的资助下,美国莱斯大学和马萨诸塞大学联合开展了石墨烯抗冲击性能的研究,旨在探究其在弹丸冲击时的能量吸收能力。微观弹道测试结果显示,当一颗微小的硅粒以3000米/秒的速度撞击多层石墨烯(厚度约为10至100纳米)时,石墨烯能够迅速分散冲击力,有效阻断材料中的外展波传播。令人瞩目的是,其吸收入射能量的能力高达钢的10倍,是Kevlar®纤维的两倍。此外,石墨烯与其他轻质高强材料的复合应用,有望开辟高性能轻型装甲系统的新篇章。澳大利亚卧龙岗大学的研究人员通过将石墨烯和碳纳米管融入聚合物中,采用湿法纺丝工艺成功纺制出新型纤维。这种石墨烯基纤维在强韧度上超越了现有的Kevlar®抗弹纤维,预示着其可能在未来替代现有抗弹纤维体系的位置。

碳纳米管,这一力学性能出众的材料,以其惊人的拉伸强度和断裂伸长率而著称。

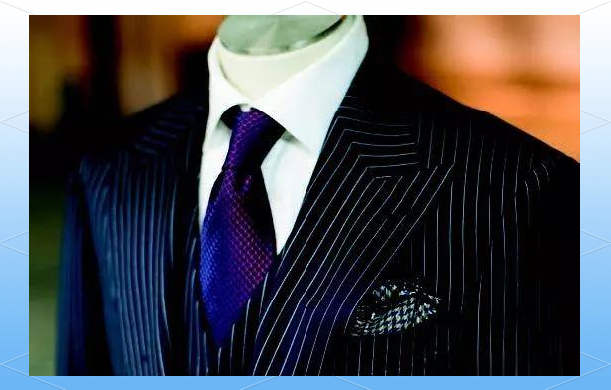

美国已着手制定相关研究发展战略,旨在利用这种材料制造出轻质、超高强度且柔软的碳纳米管纤维与织物,并力求实现大规模生产。值得一提的是,加拿大多伦多的男装定制品牌Garrison Bespoke近日推出的时尚防弹西装,便采用了这种先进的碳纳米管材料。该西装与美国第19特种部队的联合开发,使其不仅在防护性能上表现出色,更在轻盈度和时尚度上达到了新的高度。据说,这款西装的防弹性能甚至超越了采用Kevlar®材料的防弹衣,能够轻松抵御9mm、.22和.45口径手枪的射击。

氧化铝纳米纤维

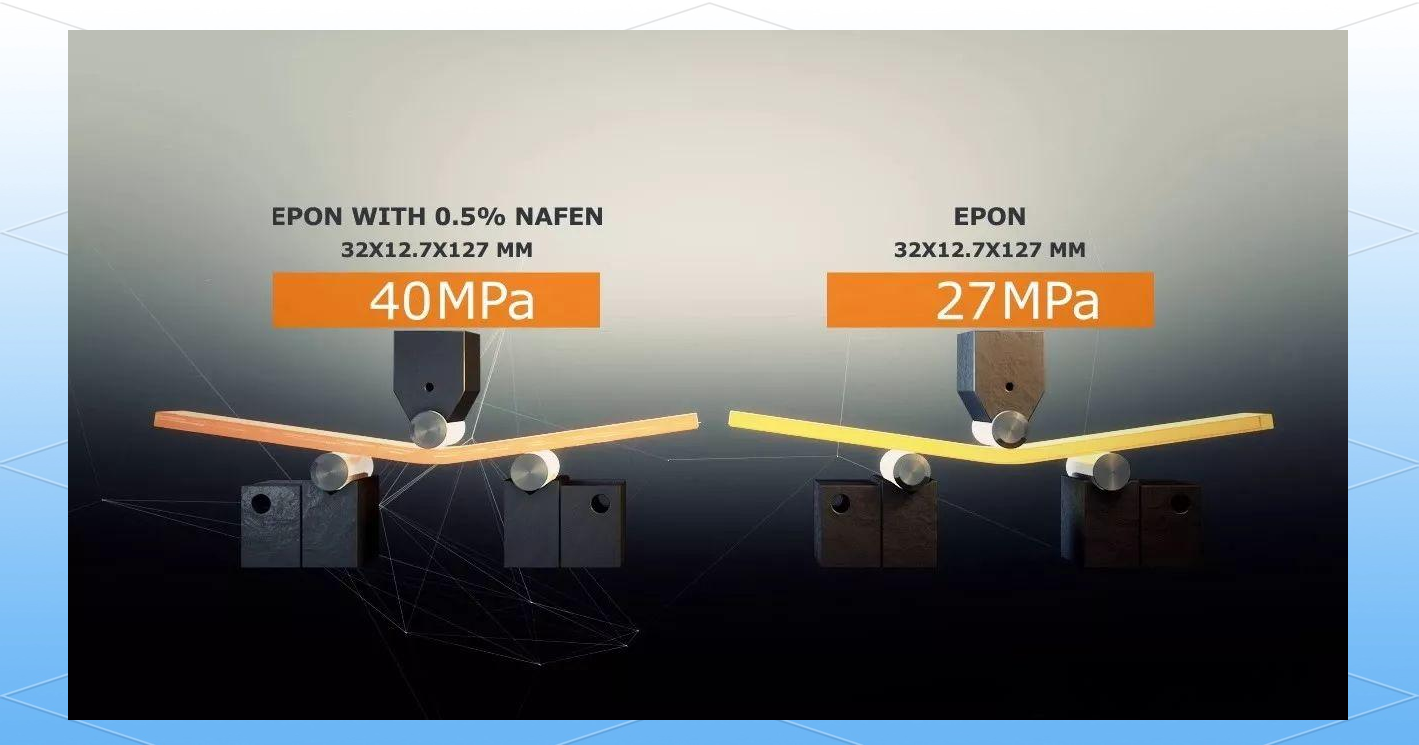

美国ANF技术公司成功开发出一种专利技术,该技术可将氧化铝纳米纤维(AONF)高效分散至环氧树脂、聚氨酯和酚醛树脂等树脂体系中,并命名为Nafen。与传统的静电纺丝技术不同,AONF是在熔融铝表面自然生长而成的,因此避免了纳米硅、CNT及其他某些纳米材料所面临的凝聚和分散难题。

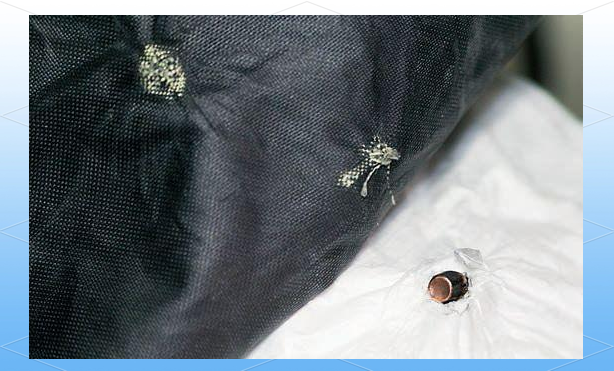

氧化铝,这一固有强度极高的物质,仅次于金刚石,被誉为最硬的物质之一。将其复合入树脂中,可以显著提升树脂的力学性能。特别值得一提的是,当在复合材料中加入AONF后,其层间剪切强度、弯曲韧性和抗冲击强度都会得到显著增强。这种复合材料在受到冲击开始开裂时,其分子水平上的十字形网格结构能够吸收冲击能量,从而有效阻止裂纹的进一步蔓延。这正是纳米纤维的3D网格结构在体系中发挥关键作用的结果。

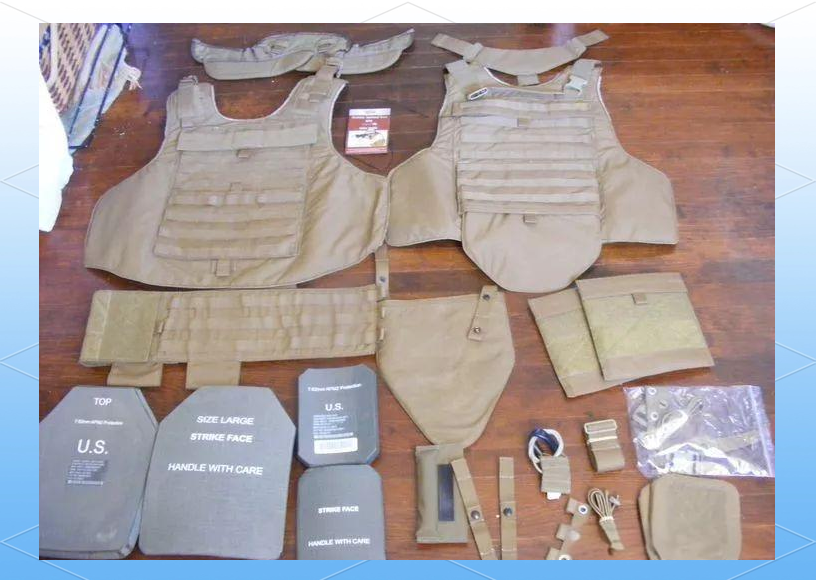

Alchemie集团巧妙地将Nafen与环氧树脂相结合,并与AuTxTM纱或纺织品复合,从而创新出胄甲复合材料。这种材料不仅成功应用于美国国防部作战背心的生产中,使得防爆组合体的重量减轻了27%,更进一步被用于军队头盔的制造,显著减轻了其重量。此外,Purdue大学的严格测试显示,AuTxTM的韧性高达芳香族聚酰胺纤维如Kevlar® KM2和Twaron50f1000的两倍。值得一提的是,加入Nafen粒子的防弹复合材料样品,在V50子弹测试中展现出的性能,相较于对位芳纶防弹复合材料有了20%~40%的提升。

AuTxTM的预成型体在-8至124℃的宽广温度范围内,展现出极高的模量同时保留了出色的韧性。这一特性使得我们可以灵活地调整环氧树脂体系的树脂含量,进而优化防弹陶瓷面复合材料的结构。具体而言,这种材料的前方可以容纳更多的树脂增强体,从而提高了复合材料的性能,这是采用UHMWPEF等材料时无法实现的。想要深入了解这一领域,建议查阅《纺织导报(产业用纺织品增刊)》中关于“防弹防爆纤维及复合材料多样化和复合化的发展趋势”以及“高性能复合材料在人体防弹防刺技术领域的应用与展望”的两篇文章。